DIN82滚花标准是德国于1973年颁布的关于滚花、压花的尺寸参考标准。该标准主要应用于紧固件、机械零件的表面滚花加工。产品生产过程中采用滚花轮加工的产花纹,如直纹,斜纹压花参考此DIN82滚花标准。

1,滚花类型(以下所有单位为MM):

| 类型 | 名称与代表 | 根据 DIN 403 的滚花轧制制造法 | ||||

|

RAA 直纹 |

|

|

||||

|

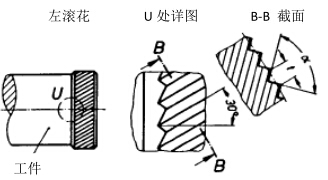

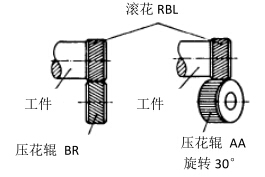

RBL 左斜纹滚花 |

|

|

||||

|

RBR 右斜纹滚花 |

|

|

||||

|

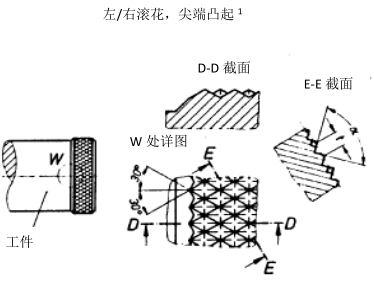

RGE 左右滚花 尖端凸起 |

|

|

||||

|

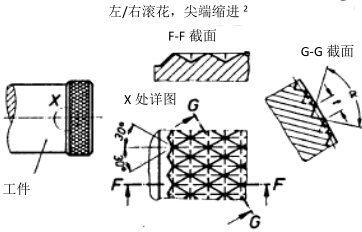

RGV 左右滚花 尖端缩进 |

|

|

||||

|

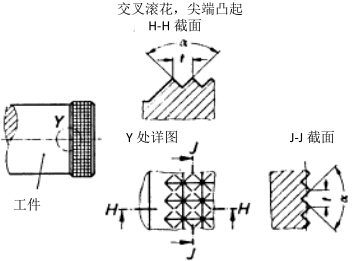

RKE 交叉滚花 尖端凸起 |

|

|

||||

|

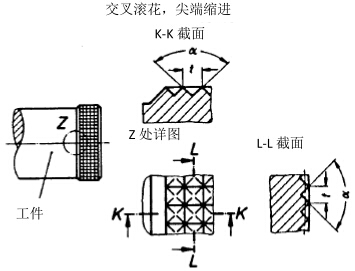

RKV 交叉滚花 尖端缩进 |

|

|

||||

2. 尺寸

2.1. 齿形角。

齿形角 α=90°。不标注齿形角时默认为α=90°

若有需要,滚花可制成有 105°或其它角度齿形角的形式。这种情况下名称示例为:

描述示例1:左/右滚花,尖端凸起(RGE 型),齿距 t=0.8mm(08),齿形角α=105°(105);

标注示例1: RGE 08‐105 DIN 82

描述示例2:直纹滚花,直纹槽型(RAA 型),齿距 t=0.6mm(06),齿形角α=90°(90);

标注示例2: RAA 06 DIN 82 (90可以省略)

描述示例3:直纹滚花,直纹槽型(RAA 型),齿距 t=1.2mm(12),齿形角α=60°(60);

标注示例3:RAA12-60 DIN82

2.2. 齿距 t

为了精减制造滚花的压花轮的数量,滚花齿距 t 仅限于以下标称值,分别为:

0.3 0.5 0.6 (0.7) 0.8 (0.9) 1.0 1.2 1.6mm

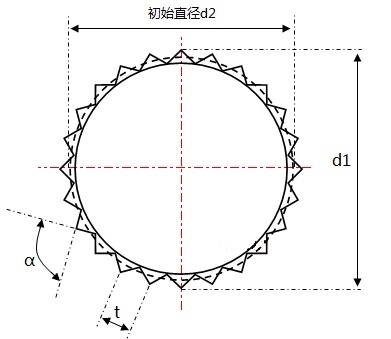

2.3. 公称直径 d 1

车间施工图的公称直径 d 1 是成品滚花的外径,此直径设计依据。

2.4. 初始直径 d 2

滚花前工件的初始直径 d 2 必须小于公称直径 d 1 ,因为压花纹过程中,材料移位会使初始直径增大。

齿形角α=105°的滚花初始直径 d 2 可根据滚花类型及齿距大小按下表中的公式计算出来。

公式中的因子不考虑由压花纹操作或用于滚花的材料特殊特性造成的槽的舍入

|

滚花类型

|

初始直径d2≈ |

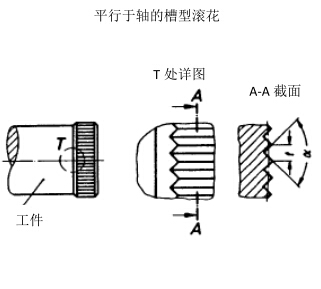

| RAA 滚平行于轴的槽 | d1-0.5t |

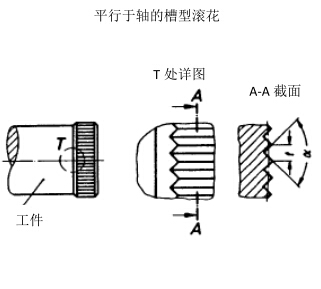

| RBL 左滚花 | d1-0.5t |

| RBR 右滚花 | d1-0.5t |

| RGE 左/右滚花,钻头凸起 | d1-0.67t |

| RGV 左/右滚花,钻头缩进 | d1-0.33t |

| RKE 交叉滚花,钻头凸起 | d1-0.67t |

| RKV 交叉滚花,钻头缩进 | d1-0.33t |

DIN 403 滚花

DIN 8583 表 5 压缩成形生产法;压印,分类,定义

说明:

与 1940 年版的 DIN 82 相比,标准名称“滚花”指所有类型。自从以前的名称“金刚钻滚花”和“非金刚钻滚花”不再

使用,引起了工具选择上的困难。某些类型的滚花刀名称更简短,如:左滚花刀、右滚花刀、左/右滚花刀。

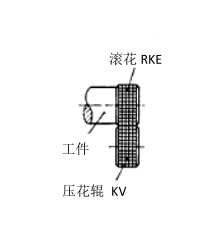

各种类型滚花刀的字母符号,提供了更好的区分方法,也产生了电子数据处理的规定名称。字母 R 可区分滚花和压花

辊(见 DIN 403), 第二个字母(A,B,G 和 K)表示基本类型,第三个字母(A‐与轴平行,L‐左滚花,R‐右滚花,E‐凸起,V‐缩进)表示槽的方向和形状。

BR, BL,GE 和 GV 的旋转角度(β)为固定的标准值 30°且作为省缺标注(即β=30°的时候不标注),但是若有需要,旋转角可为45°或其它角度值,这种特殊情况需要名称中说明,如:

描述示例:左斜滚花(RBL),齿距t=1.2mm(12),旋转角β=45°

标注示例:RBL12*45°

齿形角通常为α=90°, 但是,若有需要,滚花齿距角或为α=105°或其它角度值,这种特殊情况必须在名称中标注,如上2.1中的示例。

注意旋转角β与齿形角α不是同一概念,标注方式的区别为:

RBL08*45°代表β=45°(α为默认值,即α=90°)

RBL08-45代表α=45°(β为默认值,即β=30°)

RBL08*45°-105代表旋转角β=45°,齿形角α=105°

齿距 t=2mm 已停止使用,因为实践中很少使用该数据。类似的情况,没有尝试使齿距与工件直径相关联,之前的建议也未被证明适用于所有应用范围,因此实践采用的建议有限。

计算工件初始直径的公式已给出,该直径取决于滚花类型和成品滚花外径(相当于公称直径)。不考虑材料特殊特性,

由此公式得到的结果仅作为参考值。

为方便按 DIN 403 要求选择压花辊,已指出适合所有类型滚花的制造方法

Hison Tools嘉升刀具,专注滚花刀具研发与生产,正在为客户解决更多滚花问题而不断进步

有滚花刀具和滚花轮需求,可直接在线沟通或者电话微信咨询15918328159